ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

1 Zakres Niniejsza NORMA określa wymagania techniczne i metody badań galwanizacji stopów cyny i ołowiu o zawartości cyny od 50% Do 70%(stosunek masy) (Widzieć 10.3).

Niniejsza NORMA DOTYCZY cyny – galwanizacja stopów ołowiu w celu zapobiegania korozji i poprawy wydajności spawania wyrobów elektronicznych i elektrycznych oraz innych wyrobów metalowych.

Niniejsza norma ma również zastosowanie do powłok ze stopów cyny i ołowiu o innych składach, należy jednak zaznaczyć, że właściwości tych powłok mogą różnić się od powłok ze stopów cyny i ołowiu w powyższym zakresie składu stopu.

Metoda klasyfikacji w tej normie wyraźnie wskazuje kategorię metalu nieszlachetnego i skład powłoki z określonym zakresem zawartości cyny, a także postanowienia dotyczące warstwy topliwej i jasnej warstwy osadzania.

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

Norma ta nie dotyczy:

A) powłoka ze stopu cyny i ołowiu na częściach gwintowanych;

B) powłoka ze stopu cyny i ołowiu na łożyskach;

Powłoka ze stopu cyny i ołowiu na nieobrobionych blachach, pasków lub drutów lub na częściach z nich utworzonych;

D) Powłoka ze stopu cyny i ołowiu na stali o wytrzymałości na rozciąganie większej niż 1000Mpa(lub odpowiednia twardość), jako taka stal jest podatna na kruchość wodorową po galwanizacji (Widzieć 8.2).

2 Standardy referencyjne

Poniższe standardy zawierają postanowienia, które, przez odniesienie w tej normie, stanowią postanowienia niniejszego Standardu. W momencie publikacji niniejszego standardu, wszystkie pokazane wersje są ważne. Wszystkie standardy podlegają rewizji i strony stosujące ten standard powinny zbadać możliwość zastosowania nowych wersji poniższych standardów.

Basic environmental test procedures for electronic and electrical products Test T: Soldering test method (eqv]EC68-2-20:1979)

Metal coating coating thickness measurement Anode dissolved Coulomb method (idtIs02177:1985)

Test method for adhesion strength of Metal coatings (osadzane elektrolitycznie i osadzane chemicznie) on metal substrates (eqvIS02819:1980)

Light industrial products-test method for thickness of metal coatings and chemically treated coatings — β-ray backscattering method (idtIS03543:1981)

Methods for microscopic measurement of cross-sectional thickness of metal and oxide coatings (eqvIS01463:1982)

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

Sulfur dioxide corrosion test for metals and other non-organic covers under normal condensation conditions (eqvIS06988:1985)

Corrosion test in artificial atmosphere Salt spray test (eqvIS09227:1990)

Methods for chemical analysis of tin-lead solder – Determination of tin content by iodate assay

Definicje i ogólne zasady pomiaru grubości powłok metalowych i innych nieorganicznych (eqvIS020 “:1990)

Procedury kontroli wyrywkowej pokryć metalowych osadzanych metodą galwaniczną i powiązane obliczenia wykończeniowe (równoważnik04519:1980)

Pomiar grubości otuliny metalowej Spektrometria rentgenowska (równoważnik03497:1990)

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

3 Definicje

W niniejszym standardzie stosowane są następujące definicje.

3.1 Główna powierzchnia znacząca

Część powierzchni przedmiotu obrabianego, która została lub ma zostać pokryta powłoką galwaniczną, na których powłoka ma znaczenie dla wyglądu i/lub właściwości użytkowych przedmiotu obrabianego i powinny spełniać wszystkie wymagania określone w normie.

3.2 Podstawowa powierzchnia pomiarowa dotyczy początku obszaru

Obszar powierzchni głównej, w którym wymagana jest określona liczba pojedynczych pomiarów.

3.3 Topienie na gorąco

Proces STOSOWANY poprzez stopione platerowanie W CELU poprawy JAKOŚCI powierzchni w celu uzyskania pożądanych właściwości, takich jak jasność lub właściwości lutownicze (patrz D4 w Załączniku D(SUGEROWANY ZAŁĄCZNIK)).

Informacje, które ma obowiązek przekazać producentowi galwanotechniki

4.1 Niezbędne informacje

Żądający przekaże producentowi galwanizacji następujące informacje:

A) Ta norma krajowa nr.

B) właściwości metalu osnowy (zobacz rozdział 5);

C) Numer warunku (Widzieć 7.1) lub numer klasyfikacyjny powłoki (Widzieć 7.2) i wymagania dotyczące składu stopu (Widzieć 10.3); D) Czy należy badać skład powłoki (Widzieć 10.3);

D) Określ główną powierzchnię przedmiotu obrabianego, który ma być powlekany, jeżeli są oznaczone rysunkami lub zaopatrzone w odpowiednio oznaczone próbki;

F) Wymagania dotyczące pobierania próbek i inspekcji (zobacz rozdział 6);

G) Nieuniknione ślady naroży połączeń i inne dopuszczalne wady powłoki na przedmiocie obrabianym (Widzieć 10.1);

H) zastosowaną metodę badania wytrzymałości wiązania (Widzieć 10.4);

I) Specjalna obróbka po powlekaniu (patrz D3.1 w dodatku D).

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

4.2 Dodatkowa informacja

Żądający może żądać także następujących informacji uzupełniających:

A) wymagania dotyczące obróbki cieplnej (zobacz rozdział 8);

B) Wymagania dotyczące badania porowatości (Widzieć 10.5);

Wymagania dotyczące prób lutowania oraz metody badań i warunki stosowania (Widzieć 10.6);

D) Specjalne wymagania dotyczące powłok dennych (zobacz rozdział 9);

) próbki wskazujące wymagania dotyczące wyglądu powłoki (patrz 10.l);

F) specjalne wymagania dotyczące obróbki wstępnej;

G) Specjalne wymagania dotyczące pakowania części samoplaterowanych.

Notatka: Żądający dostarczy treści określone w 4.1 I, Jeśli to konieczne, 4.2. Bez tej treści podanie numeru niniejszego Standardu nie jest wystarczające.

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

5 Matryca

Norma ta nie wymaga stanu powierzchni, wygląd lub chropowatość powierzchni podłoża przed powlekaniem (patrz D2.1 w dodatku D). But because the substrate surface quality is too poor to make the coating can not meet the appearance and/or performance requirements, can not be considered plating production quality does not meet the requirements.

6 Take samples

When it is necessary to check whether the tIN-lead coating meets the requirements specified in Chapter 10 of this standard, sampling shall be carried out according to the sampling method specified in GB/T12,609, and the acceptance level shall be agreed between the supply and demand parties.

7 Klasyfikacja

7.1 Use condition number

According to the following conditions of use environment and use condition number to indicate the severity of use conditions:

4 Particularly harsh as used outdoors under harsh corrosive conditions (see D1 in Appendix D);

3 Harsh as typical outdoor temperature conditions;

2 Medium as used for indoor slightly condensation conditions;

Mild AS USED in indoor dry atmosphere conditions, where welding performance is the main requirement. notatka

1 Widzieć 10.2, where guidelines on the relationship between the use of condition numbers and minimum thickness are given.

When THE use condition number or data layer classification number is specified, attention should be paid to the tin _ lead alloy in the ring with abrasives or in some organic volatile vapors

Easily damaged in the environment (see Appendix D).

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

7.2 Coating classification number

The coating grade number is composed of four parts, among which the first two parts shall be separated by a short slash line. Such as fbcd

Gdzie :a represents the chemical symbol of the matrix metal (or the main component in the alloy matrix);

b represents the chemical symbol of the bottom coating metal (or the main component of the alloy bottom coating), and then the minimum thickness of the bottom coating is represented by a number, in µm, which can be omitted if there is no bottom coating (see 4.2d));

One represents the composition of the coating, the method is the chemical symbol sn and then represents the mass percentage of tin in the coating, and then a short horizontal line and chemical symbol pb, and then the minimum thickness of tin _ lead coating, unit µm;

D 1 represents the finishing state of the coating surface, symbol m is no light coating,b is bright coating,f is hot melt coating.

Na przykład :Fe/Ni5Sn60-Pb10f the classification number indicates that the base metal is iron and steel, the bottom coating is nickel coating at least 5µm thick, the nominal tin content of tin _ lead coating is 60%(stosunek masy), at least 10µm thick, and has been hot melt treated.

Heat TREATMENT OF steel

8.1 Stress relief before plating

The deep cold deformation work hardened steel parts should be heat-treated at 190~220℃ for 1h before electroplating. To relieve stress.

After carburizing, flame quenching or high frequency induction quenching and subsequent grinding of some steel, with the above conditions will damage its performance, can be replaced by a lower temperature to eliminate stress, such as 130~150℃, the treatment time is not less than 5h.

8.2 Elimination of hydrogen embritculation after plating

Because the diffusion of hydrogen through the tin-lead coating is very slow, and the coating will melt at the temperature required by the hydrogen removal treatment, the heat treatment to eliminate hydrogen embrittlement is not announced after electroplating.

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

Requirements for the bottom coating

For any of the following reasons, it is necessary to electroplate the bottom coating for some matrix materials:

A) Prevention of diffusion (see D2.2 and D2.3 in Appendix D);

B) Maintain welding performance (see D2.2, D2.3 and D2.4 in Appendix D);

C) Guarantee bond strength (see D2.4 and D2.5 in Appendix D);

D) Improve and f erodibility.

When choosing the bottom coating or the bottom coating system, it should be noted that it should not bring bad performance, such as hydrogen embrittance of the base material or the plated parts, and the use of high stress nickel should be avoided.

If the substrate material is a zinc-containing copper alloy and weldability is required, in addition to the specified tin-lead alloy coating thickness (Widzieć 10.2), a nickel or copper substrate of a minimum local thickness of 2.5µm is required to maintain good appearance and bond strength (see D2.3 in Appendix D).

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

If a bottom coating is specified, its performance (see Appendix D) and minimum local thickness (Widzieć 10.2) shall be specified by the Demander.

The thickness of a single or multiple substrate coating shall be measured using the appropriate method specified in Appendix B(Appendix to the standard).

10 Requirements for coating

10.1 Appearance

During visual inspection, there should be no visible defects on the main surface of the plated parts, such as foaming, dziurki, roughness, cracks or local no coating, and there should be no stains or discoloration.

The Demander shall specify acceptable and unavoidable parts of joint corners and allowable defects on non-primary surfaces.

After electroplating, the surface of the workpiece should be clean, no damage, uniform, no nodules, and there should be no non-hole wet zone at the melting place. The reticulate pattern that may appear on the surface cannot be regarded as unqualified.

Jeśli to konieczne, samples indicating the appearance requirements of the coating shall be provided or approved by the demander.

10.2 Grubość

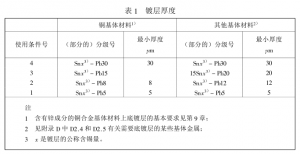

The TIN-LEAD COATINGS ARE CLASSIFIED BY THICKNESS AND THE MINIMUM thickness value FOR EACH CONDITION NUMBER (SEE 7.1) IS SPECIFIED in Table 1 (SEE D3.2 in Appendix D).

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

Measure the thickness of any part that can be reached by the Angle of a 20mm diameter ball in the basic measurement plane on the main surface using the appropriate method given in Appendix B. The minimum thickness of the coating shall meet the requirements specified in Table 1. In the case that the main surface area of the workpiece is equal to or greater than 100mm2, the minimum thickness in the table shall be regarded as the local thickness minimum. In the case that the main surface area of the workpiece is less than 100mm2, the minimum thickness in the table should be regarded as the minimum average thickness.

For printed circuit boards with plated through-holes, the minimum coating thickness requirement applies not only to any position on the main surface that can be reached by a 20mm diameter ball Angle, but also to the surface inside the through-holes (see B0.2.6 in Appendix B).

The thickness requirements for hot melt coatings apply only to coatings in the pre-hot melt state (see D3.2,D4 and Appendix B in Appendix D).

When the thickness measurement is in dispute, the arbitration method specified in B0.2 of Appendix B shall be adopted.

10.3 Ingredients

This standard is based on coatings with tin content in the range of 50% Do 70%(stosunek masy).

The nominal tin content should be indicated in the grading number and the composition tolerance should also be indicated in the information provided to the plating party (zobacz notatkę).

The ANALYTICAL METHOD for TIN – lead coatings is given in Appendix A(STANDARD appendix) and should be used in case of dispute.

Notatka: Appendix D gives guidelines for the application of other constituent alloys.

10.4 Siła wiązania

If the Demander prescribes a test for bonding strength, the test shall be carried out by one of the methods described in Appendix c(STANDARD Appendix) without any indication of detachment of the coating from the substrate.

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

10.5 Porosity

If the Buyer specifies porosity measurement, the coating with a minimum thickness of 10µm or more shall be subjected to one of the following tests, with the number of test cycles to be agreed upon by the supplier and the demand:

A) The iron matrix was tested according to GB/T10125;

B) Non-iron matrix was tested according to GB/T9789.

In both cases, there should be no evidence of substrate corrosion when the test coating is viewed with a 3X magnification (see D1 in Appendix D).

10.6 Welding Performance (see D2 in Appendix D)

10.6.1 General Materials and Parts

If the Demander specifies welding performance testing, the welding performance testing shall be carried out with inactive flux according to Method 1 of Ta test in GB/T2423.28-1982.

If there is a requirement for accelerated aging prior to the test, the aging procedure shall be specified by the purchaser.

ISO 7587-1986 Metalowa puszka osłonowa _ Galwanizacja stopu aluminium

10.6.2 Printed circuit board

If the Demander specifies welding performance testing, the printed circuit board coatings conforming to this standard shall be tested for welding performance according to the Tc test in GB/T2423.28-1982.

If there is a requirement for accelerated aging prior to the test, the aging procedure shall be specified by the purchaser.